- صفحه اصلی

- محصولات

- برنامه های کاربردی

- خازن برای لوازم خانگی

- خازن برای منبع تغذیه

- خازن برای روشنایی LED

- خازن برای لوازم موبایل و DSL

- خازن برای خودرو و وسایل نقلیه

- خازن برای اینورترهای فتوولتائیک

- خازن های نیروگاه های بادی

- خازن برای سیستم های انرژی های تجدید پذیر

- خازن برای گرمایش القایی

- خازن برای تجهیزات پزشکی

- خازن برای کنترل صنعتی

- خازن برای پاور الکتریک

- خازن برای حمل و نقل ریلی

- خازن برای شبکه هوشمند

- خازن های دانشگاه و پژوهشکده (فیزیک انرژی بالا)

- درباره ما

- اخبار

- تماس با ما

-

- خازن برای لوازم خانگی

- خازن برای منبع تغذیه

- خازن برای روشنایی LED

- خازن برای لوازم موبایل و DSL

- خازن برای خودرو و وسایل نقلیه

- خازن برای اینورترهای فتوولتائیک

- خازن های نیروگاه های بادی

- خازن برای سیستم های انرژی های تجدید پذیر

- خازن برای گرمایش القایی

- خازن برای تجهیزات پزشکی

- خازن برای کنترل صنعتی

- خازن برای پاور الکتریک

- خازن برای حمل و نقل ریلی

- خازن برای شبکه هوشمند

- خازن های دانشگاه و پژوهشکده (فیزیک انرژی بالا)

منوی وب

- صفحه اصلی

- محصولات

- برنامه های کاربردی

- خازن برای لوازم خانگی

- خازن برای منبع تغذیه

- خازن برای روشنایی LED

- خازن برای لوازم موبایل و DSL

- خازن برای خودرو و وسایل نقلیه

- خازن برای اینورترهای فتوولتائیک

- خازن های نیروگاه های بادی

- خازن برای سیستم های انرژی های تجدید پذیر

- خازن برای گرمایش القایی

- خازن برای تجهیزات پزشکی

- خازن برای کنترل صنعتی

- خازن برای پاور الکتریک

- خازن برای حمل و نقل ریلی

- خازن برای شبکه هوشمند

- خازن های دانشگاه و پژوهشکده (فیزیک انرژی بالا)

- درباره ما

- اخبار

- تماس با ما

جستجوی محصول

زبان

منوی خروج

تحقیقات در مورد فرآیند سیم پیچ و فناوری پس از پردازش CBB11 القایی القایی خازن فیلم فویل پلی پروپیلن

تحقیقات در مورد فرآیند سیم پیچ و فناوری پس از پردازش CBB11 القایی القایی خازن فیلم فویل پلی پروپیلن

1. فرآیند سیم پیچ دقیق فیلم های فلزی و لایه دی الکتریک عایق

فرآیند سیم پیچ یک گام کلیدی در فرآیند تولید است خازن فیلم فویل فلزی القایی CBB11 و کیفیت آن به طور مستقیم بر عملکرد الکتریکی و پایداری مکانیکی خازن تأثیر می گذارد. این فرایند نیاز به فیلم فلز شده و لایه دی الکتریک عایق به طور متناوب با توجه به یک ساختار خاص برای تشکیل یک هسته استوانه ای محکم و یکنواخت. این فرایند به دقت بسیار بالایی از تجهیزات تولید نیاز دارد و لازم است اطمینان حاصل شود که تنش فیلم در طی فرآیند سیم پیچ ثابت و متوسط باقی می ماند. تنش بیش از حد به راحتی می تواند باعث تغییر شکل فیلم یا آسیب به لایه فلزی شود ، در حالی که تنش بسیار کمی باعث می شود که ساختار سیم پیچ سست شود و بر قدرت مکانیکی و عملکرد الکتریکی خازن تأثیر بگذارد.

در طی فرآیند سیم پیچ ، کنترل تراز فیلم نیز بسیار مهم است. هر لایه از فیلم باید تراز دقیق لبه را حفظ کند ، و هر انحراف جزئی ممکن است باعث توزیع ناهموار میدان الکتریکی در خازن شود و از این طریق بر ولتاژ مقاومت و عمر آن تأثیر بگذارد. تجهیزات تولید پیشرفته مدرن معمولاً مجهز به یک سیستم تراز فوتالکتریک با دقت بالا است که می تواند موقعیت فیلم را در زمان واقعی نظارت و تنظیم کند تا از صحت فرآیند سیم پیچ اطمینان حاصل کند. در عین حال ، سرعت سیم پیچ نیز باید با دقت کنترل شود. خیلی سریع سرعت ممکن است باعث تجمع استرس فیلم شود ، در حالی که سرعت خیلی کند بر راندمان تولید تأثیر می گذارد.

پاکیزگی و دما و شرایط رطوبت محیط سیم پیچ نباید نادیده گرفته شود. یک محیط تمیز می تواند از ورود ذرات خارجی به لایه های فیلم جلوگیری کند ، در حالی که درجه حرارت و رطوبت مناسب به حفظ ثبات بعدی فیلم کمک می کند. فقط از طریق این کنترل های دقیق می توان هسته زخم را از ساختار یکنواخت و متراکم اطمینان داد و پایه خوبی برای فرآیندهای بعدی قرار داد.

2. فرآیند شکل دهی فشار داغ و تأثیر آن بر ساختار هسته

هسته استوانه ای زخم باید با فشار داغ شکل بگیرد ، که برای تثبیت ساختار خازن بسیار مهم است. فرآیند فشار داغ معمولاً در تجهیزات ویژه انجام می شود و حالت پیوند ایده آل بین لایه های فیلم هسته از طریق دما و فشار دقیقاً کنترل شده حاصل می شود. انتخاب دما باید ویژگی های ماده پلی پروپیلن را در نظر بگیرد ، که باید از نرم شدن کافی برای دستیابی به پیوند نزدیک بین لایه ها اطمینان حاصل کند و از دمای بیش از حد که باعث تخریب مواد یا تغییر در عملکرد لایه فلزی می شود ، جلوگیری شود.

تنظیم پارامترهای فشار نیز نیاز به احتیاط دارد. فشار متوسط می تواند شکافهای ریز ایجاد شده در طی فرآیند سیم پیچ را از بین ببرد و تماس بین لایه ها را تقویت کند ، اما فشار بیش از حد ممکن است باعث تغییر شکل فیلم شود یا به تداوم لایه فلزی آسیب برساند. زمان فشار داغ نیز یک متغیر کلیدی است. لازم است اطمینان حاصل شود که زمان کافی برای گرما وجود دارد که به طور مساوی به داخل هسته منتقل شود ، اما برای جلوگیری از تأثیرگذاری بر کارآیی تولید ، نباید خیلی طولانی باشد.

فرآیند فشار داغ بهینه شده می تواند شکل هسته را به یک ساختار شبکه سه بعدی پایدار تبدیل کند و به طور قابل توجهی قدرت مکانیکی و پایداری بعدی خازن را بهبود بخشد. درمان با فشار داغ خوب همچنین می تواند تماس حرارتی بین لایه های فیلم را بهبود بخشد ، که این امر منجر به اتلاف گرما خازن در حین کار می شود. علاوه بر این ، این فرایند همچنین می تواند استرس داخلی ایجاد شده در طی فرآیند سیم پیچ را از بین ببرد و تغییرات عملکرد ناشی از انتشار استرس را در هنگام استفاده از خازن کاهش دهد.

3 فرآیند تشکیل الکترود چهره و نقاط فنی

هسته پس از فشار دادن داغ باید یک اتصال الکترود قابل اعتماد در هر دو صورت انتهایی ایجاد کند ، که معمولاً از طریق پاشش فلز حاصل می شود. فرآیند تشکیل الکترود نقش تعیین کننده ای در تضمین مقاومت در تماس کم و قابلیت هدایت جریان خوب خازن دارد. قبل از پاشش ، قسمت انتهایی هسته باید به درستی سطح درمان شود تا اطمینان حاصل شود که لایه فلزی به طور محکم وصل می شود. این شامل تمیز کردن صورت انتهایی برای از بین بردن آلاینده های احتمالی و لایه های اکسید است و گاهی اوقات برای افزایش سطح سطح ، یک فرآیند سخت گیر جزئی لازم است.

پاشش فلز معمولاً با استفاده از فناوری پاشش حرارتی انجام می شود ، جایی که ذرات فلزی مذاب با سرعت زیاد روی صورت انتهای هسته پاشیده می شوند. انتخاب مواد اسپری باید هدایت ، لحیم پذیری و سازگاری آن با لایه فلزی فیلم نازک را در نظر بگیرد. ضخامت لایه فلزی باید در طی فرآیند پاشش کنترل شود. خیلی نازک ممکن است مقاومت تماس را افزایش دهد ، در حالی که خیلی ضخیم ممکن است باعث استرس مکانیکی شود یا حجم غیر ضروری اضافه کند.

فرایند پاشش همچنین باید اطمینان حاصل کند که لایه فلزی کل صورت انتهایی را به طور مساوی پوشانده و از مناطق کشف نشده یا ضخامت ناهموار جلوگیری می کند. خطوط تولید مدرن اغلب از فناوری پاشش چرخشی برای چرخش هسته با سرعت ثابت در طی فرآیند پاشش استفاده می کنند تا یک پوشش فلزی یکنواخت بدست آورند. پس از پاشش ، پس از درمان مناسب ، مانند بازپرداخت دمای پایین ، معمولاً برای تقویت انسجام و چسبندگی لایه فلزی مورد نیاز است.

الکترودهای صورت با کیفیت بالا باید از مقاومت کم ، استحکام مکانیکی بالا و ثبات محیطی خوب برای حفظ اتصالات الکتریکی قابل اعتماد در طول عمر خدمات خازن برخوردار باشند. کیفیت این فرآیند به طور مستقیم بر مقاومت سری معادل (ESR) و ویژگی های فرکانس خازن تأثیر می گذارد و یکی از پیوندهای اصلی برای اطمینان از عملکرد بالای خازن است.

IV فرایند درمانی انرژی بخش و بهبود آن در عملکرد خازن

انرژی زا یک فرآیند ویژه در فرآیند تولید خازن های فیلم پلی پروپیلن فویل فلزی القایی است. با استفاده از یک میدان الکتریکی بالاتر از ولتاژ کار دارای امتیاز در خازن در شرایط کنترل شده ، عملکرد دی الکتریک بهینه سازی و تثبیت می شود. این فرایند می تواند به طور موثری نقص میکروسکوپی را که ممکن است در فیلم پلی پروپیلن وجود داشته باشد از بین ببرد و به طور قابل توجهی قابلیت اطمینان و پایداری طولانی مدت خازن را بهبود بخشد.

در طی فرآیند پرانرژی ، استفاده از ولتاژ باید یک روش تقویت با دقت طراحی شده را دنبال کند ، معمولاً با استفاده از یک روش تقویت گام به گام آهسته ، به خازن اجازه می دهد تا به تدریج با قدرت میدان الکتریکی بالا سازگار شود. کنترل دما محیط پردازش نیز بسیار مهم است. دمای مناسب می تواند تنظیم ساختار مولکولی مواد دی الکتریک را ترویج کند ، اما دمای بیش از حد بالا ممکن است باعث تغییر در خواص مواد شود. برای اطمینان از تأثیر درمان ، زمان انرژی لازم باید به اندازه کافی طولانی باشد ، اما برای جلوگیری از تأثیرگذاری بر کارآیی تولید ، نباید خیلی طولانی باشد.

یک درمان پرانرژی با طراحی علمی می تواند بسیاری از پیشرفت های عملکرد را به وجود آورد: می تواند نقاط ضعف را در دی الکتریک "ترمیم" کند و با القاء تخلیه موضعی در شرایط کنترل شده ، یک ساختار عایق پایدار را در این مناطق تشکیل دهد. این فرآیند می تواند توزیع میدان الکتریکی را در دی الکتریک متعادل کند و پدیده غلظت قدرت میدان محلی را کاهش دهد. درمان پرانرژی همچنین می تواند مقدار خازن خازن را تثبیت کرده و پارامتر را در طول استفاده بعدی کاهش دهد.

شایان ذکر است که تأثیر درمان پرانرژی مداوم است ، که می تواند عمر خدمات خازن را به طور قابل توجهی گسترش داده و قابلیت اطمینان آن را در محیط های سخت بهبود بخشد. اگرچه این فرآیند هزینه های تولید و زمان را افزایش می دهد ، اما این یک گام کلیدی ضروری برای تولید خازن های با کیفیت بالا است.

V. روش های کنترل کیفیت برای فرآیند سیم پیچ و پس از پردازش

به منظور اطمینان از این که فرآیندهای سیم پیچ و پس از پردازش از خازن های فیلم پلی پروپیلن فویل القایی به نتایج مورد انتظار می رسند ، باید یک سیستم کنترل کیفیت دقیق ایجاد شود. این سیستم باید شامل چندین لینک مانند تشخیص آنلاین ، نظارت بر فرآیند و آزمایش محصول نهایی برای تشکیل یک شبکه جامع تضمین کیفیت باشد.

در فرآیند سیم پیچ ، نظارت بر زمان واقعی بر تنش و تراز فیلم یک نیاز اساسی است. تجهیزات پیشرفته معمولاً مجهز به سنسورهای با دقت بالا و سیستم های بازخورد هستند که می توانند پارامترهای فرآیند را در زمان واقعی تنظیم کنند. همچنین لازم است که به طور منظم نمونه و بررسی ساختار مقطعی هسته سیم پیچ را برای ارزیابی بصری کیفیت سیم پیچ انجام دهیم. فرآیند فشار داغ برای اطمینان از قوام شرایط پردازش برای هر دسته از محصولات ، نیاز به نظارت بر پارامترهای کلیدی مانند دما ، فشار و زمان دارد.

برای فرآیند تشکیل الکترود چهره ، آزمایش مقاومت در برابر تماس و بازرسی بصری معمولاً از روشهای کنترل کیفیت استفاده می شود. کیفیت پاشش را می توان با نمونه گیری و اندازه گیری هدایت الکترود و مشاهده یکنواختی پوشش ارزیابی کرد. فرآیند توانمندسازی مستلزم ضبط پارامترهای پردازش هر دسته از محصولات و تأیید اثر پردازش از طریق آزمایش ولتاژ مقاومت است.

تأیید کیفیت نهایی باید شامل تست های کلیدی پارامتر مانند ظرفیت خازن ، زاویه از دست دادن ، مقاومت عایق و مقاومت در برابر ولتاژ باشد. برای برنامه های دارای قابلیت اطمینان بالا ، تست های زیست محیطی و تست های شتاب زندگی نیز برای ارزیابی جامع عملکرد محصول مورد نیاز است. با ایجاد یک سیستم قابلیت ردیابی با کیفیت کامل ، داده های عملکرد هر خازن می تواند با پارامترهای فرآیند تولید آن همراه باشد ، و پشتیبانی داده ها را برای بهینه سازی فرآیند فراهم می کند .

محصولات توصیه شده

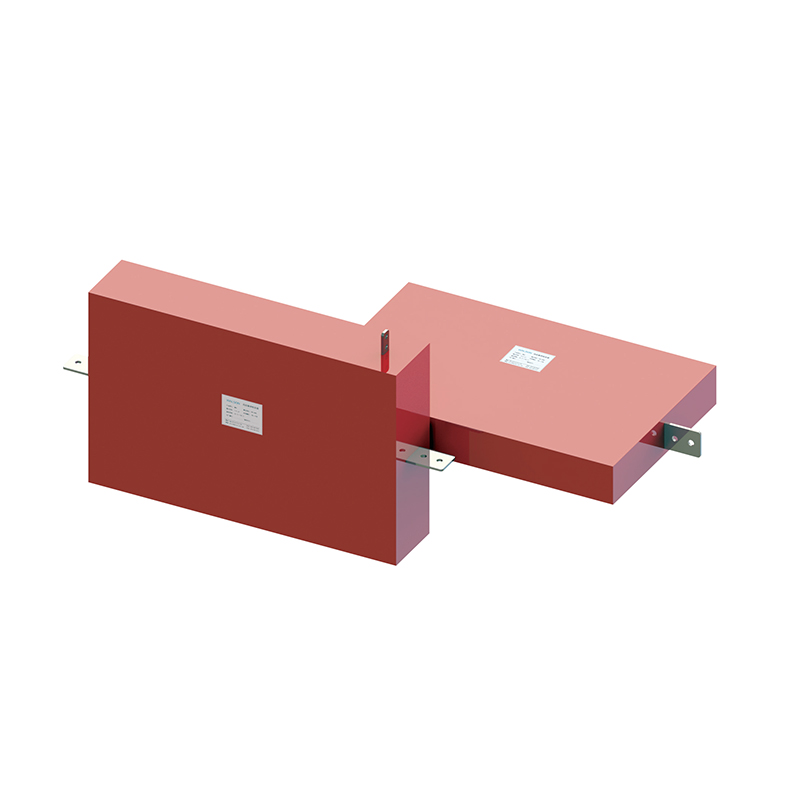

-

خازن پالس ولتاژ بالا WPH seires

ویژگی ها: مسکن عایق، نوع خشک الکترود متا... مشاهده بیشتر

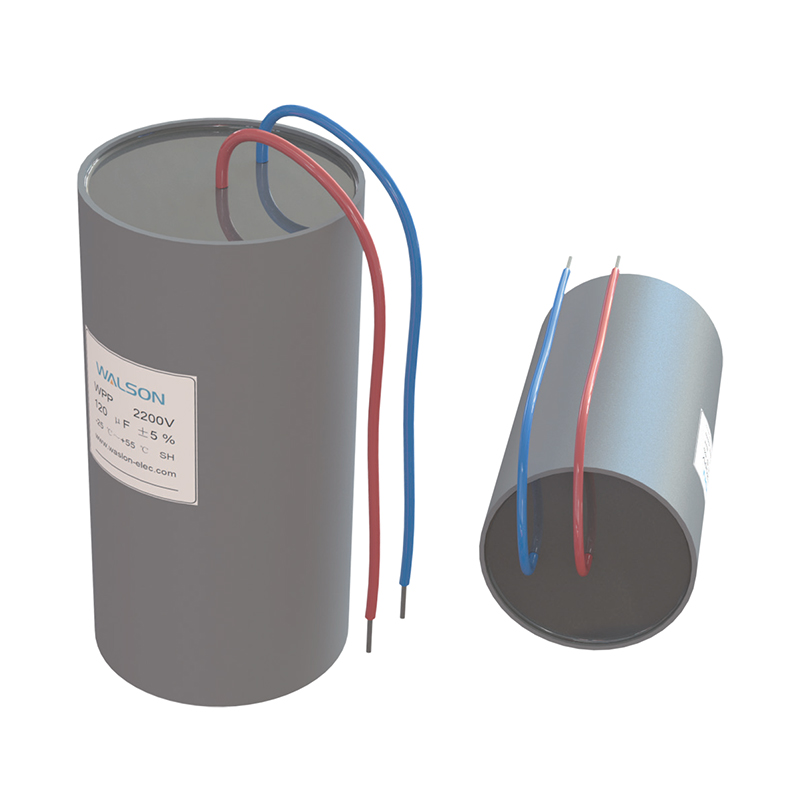

-

خازن پالس فیلم پلی پروپیلن فلزی سری WPP

ویژگی ها: محصور خشک با جعبه پلاستیکی استوانه ا... مشاهده بیشتر

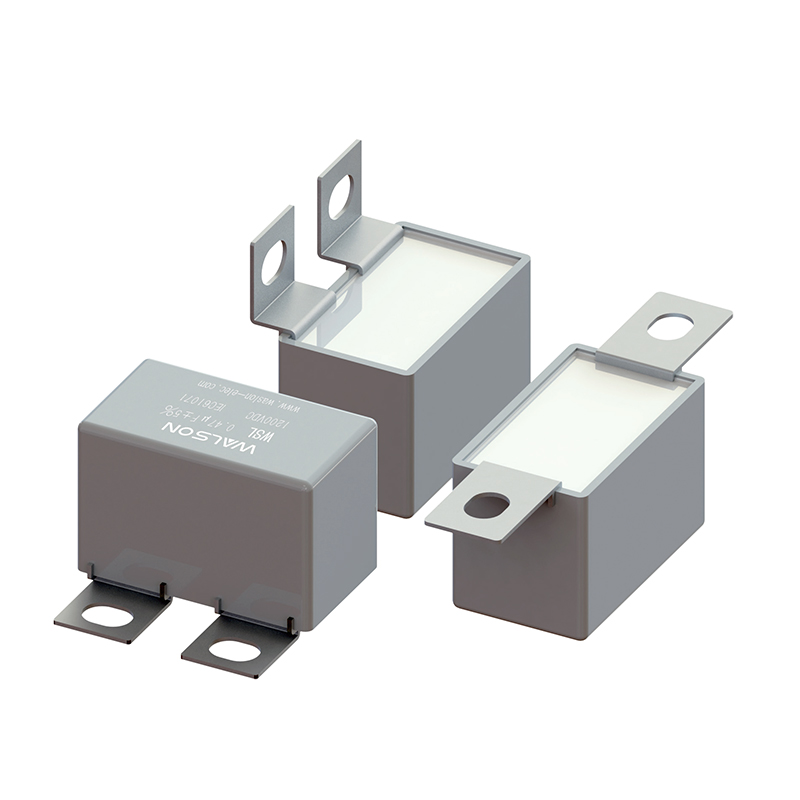

-

خازن Snubber سری WSL برای IGBT (Lug Terminals)

ویژگی ها: فیلم PP مقاوم در برابر درجه حرارت با... مشاهده بیشتر

-

خازن فیلتر AC تک فاز/سه فاز آب بندی شده سری WAS

ویژگی ها: فیلم پلی پروپیلن متالایز با کارایی ب... مشاهده بیشتر

- آدرس: شماره 22، جاده Xingye، شهر Changjing، Jiangyin، شهر Wuxi، استان جیانگ سو

- کد پستی: 214104

- تلفن: +86 - 138 1203 1188

- تلفن: +86 - 0510 - 88719928 - 805

- فکس: 88719928 - 0510 - 86+

- ایمیل: [email protected] / [email protected]

- صفحه اصلی

- محصولات

- برنامه های کاربردی

- خازن برای لوازم خانگی

- خازن برای منبع تغذیه

- خازن برای روشنایی LED

- خازن برای لوازم موبایل و DSL

- خازن برای خودرو و وسایل نقلیه

- خازن برای اینورترهای فتوولتائیک

- خازن های نیروگاه های بادی

- خازن برای سیستم های انرژی های تجدید پذیر

- خازن برای گرمایش القایی

- خازن برای تجهیزات پزشکی

- خازن برای کنترل صنعتی

- خازن برای پاور الکتریک

- خازن برای حمل و نقل ریلی

- خازن برای شبکه هوشمند

- خازن های دانشگاه و پژوهشکده (فیزیک انرژی بالا)

- درباره ما

- اخبار

- تماس با ما

کپی رایت و کپی; Wuxi Walson Electronics Co., Ltd. خازن فیلم متالایز تولید کنندگان چین